블리스터 및 사출 성형은 플라스틱 제품 생산에 일반적으로 사용되는 두 가지 제조 공정입니다.둘 다 플라스틱 재료 성형을 포함하지만 두 방법 사이에는 몇 가지 주요 차이점이 있습니다.

블리스터 및 사출 성형의 생산 공정은 가장 먼저 구별해야 할 부분입니다.블리스터 제품은 플라스틱 시트를 가열한 후 금형에 흡입하고 냉각 과정을 거쳐 성형합니다.반면 사출 성형은 용융된 플라스틱 재료에 압력을 가한 다음 금형에 주입하고 냉각하여 원하는 모양을 형성하는 것입니다.이러한 생산 공정의 차이는 최종 제품의 품질과 특성에 영향을 미칩니다.

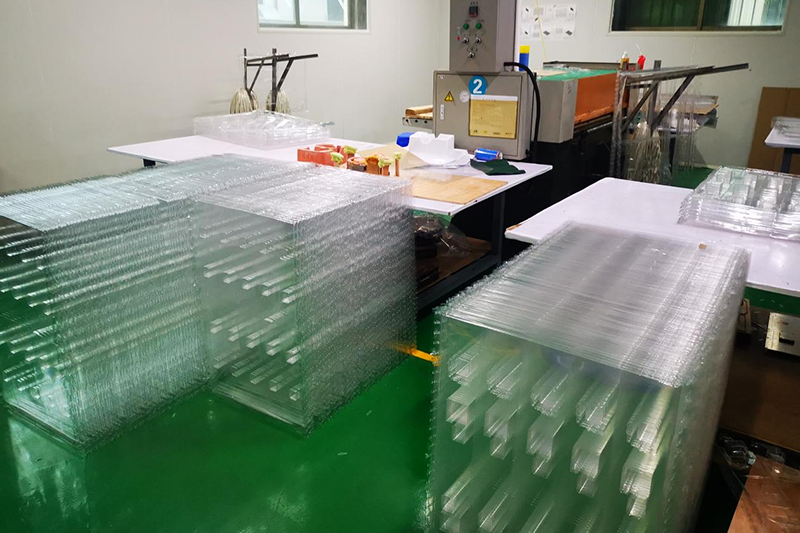

또 다른 차이점은 블리스터와 사출 성형을 사용하여 생산할 수 있는 제품의 종류에 있습니다.블리스터 성형은 일반적으로 전자 제품, 장난감, 문구류, 하드웨어 액세서리 및 플라스틱 상자, 블리스터 쉘, 트레이 및 커버와 같은 포장재에 사용됩니다.반면 사출 성형은 물류 트레이, 휴대폰 케이스, 컴퓨터 케이스, 플라스틱 컵 및 마우스 케이스와 같이 더 크고 내구성이 뛰어난 제품에 자주 사용됩니다.

생산 주기는 블리스터와 사출 성형이 다른 또 다른 측면입니다.블리스터 생산은 사출 성형에 비해 주기가 짧습니다.블리스터 제품은 종종 여러 금형을 사용하여 동시에 대량으로 생산할 수 있는 반면 사출 성형은 일반적으로 단일 금형을 사용하여 여러 제품을 생산합니다.또한 블리스터 제품은 별도의 재단이나 펀칭이 필요 없어 제작 시간과 비용을 더욱 절감할 수 있습니다.

실제 적용 측면에서 블리스 터 포장은 주로 제품 회전율 및 포장 목적으로 사용됩니다.다양한 산업 분야에서 보호적이고 시각적으로 매력적인 패키징 솔루션을 제공합니다.반면 사출 성형 제품은 창고 및 물류 목적으로 더 일반적으로 사용됩니다.내구성이 뛰어나고 세척이 용이하며 수명이 깁니다.사출 성형 물류 트레이 및 기타 제품은 운송 산업에서 널리 사용되며 대용량으로 인해 물류 센터에서 흔히 볼 수 있습니다.

결론적으로 블리스 터와 사출 성형의 차이점은 생산 공정, 제품 유형, 생산주기 및 실제 적용에 있습니다.블리스터 성형은 더 작고 가벼운 제품에 적합하며 생산 주기가 더 짧은 반면 사출 성형은 생산 주기가 더 길고 내구성이 더 큰 대형 제품에 더 적합합니다.두 방법 모두 고유한 장점이 있으며 다양한 제품 요구 사항을 충족하기 위해 다양한 산업에서 널리 사용됩니다.

게시 시간: 2023년 6월 19일